新能源汽车的热管理技术

2024-08-05

分享:

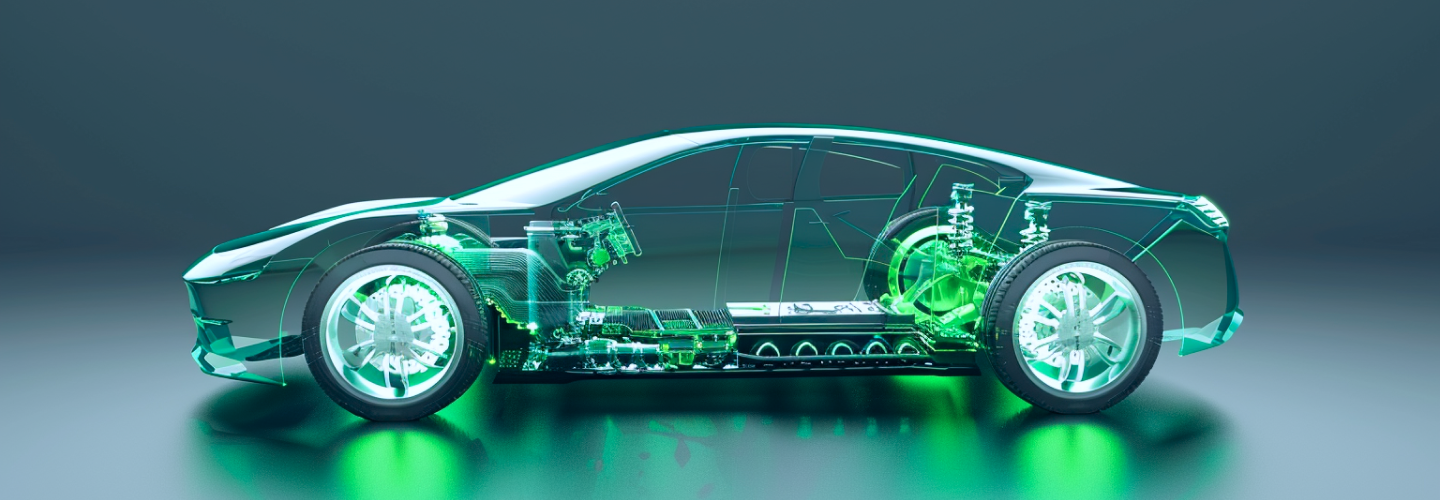

新能源汽车与传统汽车的主要区别不仅在于新增的核心部件“三电”,还体现在重要性大幅度提升的热管理系统。传统汽车的热管理系统主要为发动机、变速器的散热系统和汽车空调,而新能源车的热管理系统涵盖了新能源汽车几乎所有的组成部分,主要范围包括动力电池、驱动电机、整车电控等等,复杂程度更高,因此成为车企开发的重点

新能源汽车的热管理技术应用现状及发展趋势

从热管理需求来看,新能源车热管理系统主要包括电池包环境、功率电器元件、电机散热、汽车空调等。其中最重要的是空调系统与电池热管理系统。以下就来看下新能源汽车热管理技术的变化及发展趋势:

首先,乘用车行业普遍认为空调会占到整车能耗的10-20%,而在新能源车上这个比例会更高。而在空调制热系统方面,传统汽车与新能源汽车差异较大,新能源汽车无法利用发动机余热,一般使用PTC加热器或热泵系统进行制热。但常用的PTC加热器耗电量较大,导致汽车的行驶里程大幅下降,因此制热效率较高的热泵系统将成为新能源汽车空调的发展方向。

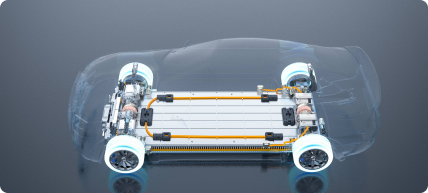

其次,新能源车电池系统对于工作环境的温度要求更加严格,过高或过低的环境温度将显著影响车辆的续航里程以及电池寿命。而目前新能源乘用车广泛采用电池液体冷却技术。液冷技术通过液体对流换热方式将电池产生的热量带走,液体换热系数高、热容量大、冷却速度快,对降低最高温度、保持电池组温度一致性效果更好,相较于风冷液冷方案更易实现余热回收。相关调研数据显示,2017年我国量产的PHEV已经100%采用了电池液冷方案,而纯电动车仅仅只有6%采用液冷,2018年预计纯电动车液冷的普及率会超过60%。

而在电机冷却方面,新能源汽车和传统燃油车也存在着一定的差异。传统发动机的冷却采用的是水-乙二醇混合液对电机定子的外壁面进行冷却(冷却水套),这也是最简单的冷却方式,但更为高效的方式是把油喷到到电机内部主发热部件进行直接接触冷却。目前最佳的方案是把上述两种方案结合进行混合式冷却。

在电控方面,据相关数据统计,1970年电子部件占到整车成本的5%,2010年这一比例已经达到35%,2030年或将达到50%。而未来随着智能化程度的提升,新能源车装载的电子部件数量和种类更加繁多,从功率只有几十瓦的LED芯片到几百千瓦的动力电子都有应用。徐坤豪指出,液冷将是高功率电子部件的主要冷却方案。而低功率电子部件的散热需要创新的低成本风冷方案,在此方面格朗吉斯正在进行探索。

而伴随着新的热管理技术的出现,需要对应不同功能开发新的换热器,这也意味着热交换器数量会不断增加,这给相关行业将带来较大增长空间。

汽车热管理新趋势下热交换器材料面临的挑战和创新解决方案

机遇与挑战向来同生并存,电气化愈演愈烈,新的架构和工况环境对热交换器及材料均提出了较大挑战。

挑战一:更高的强度要求。

近年,出于节能减排大势所趋,各国政府开始倡导环保型制冷剂的使用,以此代替原有的R134a。当前欧盟指令2006/40/EC已经生效,根据指令内容,自2017年1月起所有M1及N1类别的新车型使用的空调必须使用GWP<150的制冷剂。而德国亦出台了一系列与R744汽车空调相关的国家标准。据介绍,如果制冷剂采用R744,整个制冷系统的内部工作压力将会显著升高。虽然通过缩小内腔体积、材料加厚进行结构设计的优化后,换热器可以实现足够的承压能力,然而壁厚的增加必然会导致换热器重量的增加。

此外在其他领域,例如中冷器,增压空气侧的入口压力也伴随着涡轮内压缩比进一步提升的需求而有继续提高的可能,而电池外壳也需要更高的强度来抵御高温下的热膨胀,这些都对换热器铝材提出了更高的强度要求。

挑战二:更高的温度及抗腐蚀要求。

随着新技术的应用和升级,热交换器工作温度亦逐渐增加,而内腔会接触到尾气的换热器都会面临低PH值的冷凝产物腐蚀问题,这些都给热换器材料带来新的挑战。

挑战三:钎剂残留。

铝热交换器的钎焊工艺较复杂,包括钎剂涂覆、干燥、热脱脂和清洗等流程。传统的钎焊工艺不仅会造成时间、人力和化学品的损耗,而且会产生钎剂残留物,清理起来耗费时间,而且冷却液系统中残留的钎剂与冷却液会发生轻微反应,在使用过量的情况下有加速腐蚀的可能。

挑战四:材料减薄的需求。

为了减少换热器重量及成本,换热器对材料减薄有持续的需求,然而这对于换热器的可靠性甚至换热性能都会带来新的挑战,未来也将通过材料优化解决。

综上所述,汽车热管理技术不仅有助于提升电量分配效率延长续航里程,在节能减排的大势下,随着新能源汽车技术的快速发展,在带来较大挑战的同时也使其面临更多机遇和发展空间。记者在第十届格朗吉斯技术研讨会上了解到,多家热交换器厂商及相关企业都在加速研发新能源车热交换器,推动热管理系统从传统解决方案向新型解决方案升级,以改善热交换器的性能,更好地应对更高的压力、更严苛的腐蚀环境,同时进一步降低热交换器的尺寸。相信在行业的共同推动下,新能源汽车热管理技术将进入一个崭新的发展阶段。